Roulements de laminoir : caractéristiques, processus et directives d'application

Les roulements de laminoirs sont des composants porteurs essentiels des équipements de laminage de métaux, spécialement conçus pour les conditions de travail difficiles des laminoirs, telles que des charges élevées, des chocs violents et une poussière importante. Leurs performances déterminent directement l'efficacité opérationnelle et la précision de laminage des laminoirs, et ils sont largement utilisés dans les lignes de production de laminage à chaud, de laminage à froid et de laminage de profilés d'acier dans l'industrie métallurgique.

Avantages du produit

Résistance supérieure à la charge et aux chocs : adoptant une structure de rouleaux à plusieurs rangées (par exemple, des rouleaux coniques ou cylindriques à quatre rangées), la conception de transmission de force de contact en ligne permet une capacité de charge radiale allant jusqu'à des dizaines de milliers de kilonewtons. Il peut résister aux charges d'impact instantanées générées lorsque le matériel roulant est mordu, avec une résistance aux chocs supérieure de plus de 50 % à celle des roulements industriels ordinaires.

Résistance à l'usure et stabilité à haute température : l'acier à roulement atteint une dureté de HRC 60-64 après un traitement thermique spécial, et la surface du rouleau subit une superfinition. Combiné avec une graisse résistante aux hautes températures, il peut fonctionner de manière stable à des températures de travail continues inférieures à 120 ℃, réduisant ainsi le taux d'usure de 30 %.

Longue durée de vie et faible entretien : le profil optimisé du chemin de roulement et la structure de la cage réduisent la friction interne. Les roulements de laminoirs à rouleaux coniques à quatre rangées de marques connues peuvent atteindre une durée de vie de plus de 15 000 heures, réduisant considérablement la fréquence d'arrêt et de remplacement et réduisant les coûts de maintenance.

Caractéristiques du produit

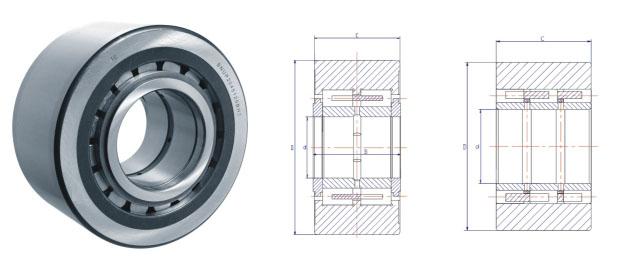

Structure hautement ciblée : les types courants comprennent des roulements à rouleaux coniques à quatre rangées (s'adaptant aux charges radiales et axiales combinées des rouleaux), des roulements à rouleaux cylindriques à quatre rangées (en se concentrant sur une charge radiale élevée) et des roulements à rotule sur rouleaux à deux rangées (compensant l'écart de flexion des rouleaux). Certains modèles sont équipés de structures d'étanchéité pour répondre aux besoins des différentes cages de laminoir.

Excellentes performances des matériaux : les anneaux sont fabriqués en acier à roulement GCr15SiMn ou GCr18Mo de haute pureté pour réduire les inclusions non métalliques ; les rouleaux utilisent de l'acier dégazé sous vide pour améliorer la résistance à la fatigue ; les cages sont principalement constituées de laiton intégral ou de résine phénolique, conservant leur rigidité même à des températures élevées.

Qualité de haute précision : les roulements pour support de rouleaux atteignent principalement le niveau de précision P5, avec un faux-rond radial du chemin de roulement ≤ 0,015 mm, garantissant la précision de rotation des rouleaux et garantissant la tolérance d'épaisseur de roulement des plaques d'acier et des aciers profilés.

Processus de fabrication

Formage et usinage de précision : les anneaux adoptent des ébauches forgées (au lieu de pièces moulées) pour réduire les défauts internes ; les chemins de roulement subissent un meulage de liaison à cinq axes avec une rugosité de surface Ra ≤ 0,01 μm ; les rouleaux utilisent un processus combiné de « meulage sans centre + superfinition » avec une erreur de rondeur ≤ 0,002 mm.

Traitement thermique renforcé : le processus « trempe + revenu à basse température » est adopté ; certains produits haut de gamme utilisent une trempe isotherme bainitique pour obtenir une structure martensitique uniforme dans l'acier à roulement, améliorant ainsi la ténacité et la résistance à l'usure ; les faces des extrémités de l'anneau subissent un durcissement par induction à haute fréquence pour améliorer la résistance aux chocs.

Assemblage et inspection : le processus de « regroupement et correspondance de la taille des rouleaux » est utilisé pour assurer une répartition uniforme de la charge de chaque rangée de rouleaux ; après l'assemblage, des tests d'équilibre dynamique et une détection de répartition de charge sont effectués ; les produits finis doivent subir une détection des défauts par ultrasons pour vérifier les fissures internes et des tests de particules magnétiques pour confirmer les défauts de surface.

Méthodes d'utilisation

Installation précise : nettoyez le boîtier de roulement et le tourillon avant l'installation pour garantir l'absence de bavures ou de taches d'huile sur les surfaces de contact ; installez la bague intérieure en utilisant la méthode de montage à chaud (température de chauffage 80-100 ℃) pour éviter les coups durs ; ajustez le jeu axial des roulements à rouleaux coniques à quatre rangées via des joints, en le contrôlant généralement entre 0,15 et 0,3 mm.

Lubrification scientifique : sélectionnez une graisse à base de lithium extrême pression ou une graisse à base d'hydrocarbures synthétiques, avec une quantité de remplissage de 25 % à 35 % de l'espace de roulement interne (pas trop rempli pour éviter la surchauffe) ; faire l'appoint de graisse toutes les 8 à 12 heures pour les roulements des laminoirs à chaud et toutes les 24 à 48 heures pour les roulements des laminoirs à froid.

Surveillance de l'état : installer des capteurs de température et des détecteurs de vibrations ; la température de fonctionnement normale doit être ≤ 85℃ et un arrêt immédiat est requis si elle dépasse 95℃ ; la valeur de vibration doit être contrôlée à moins de 4,5 mm/s, car une vibration anormale peut indiquer une défaillance de lubrification ou une usure des rouleaux.

Portée applicable

Par type de laminoir : convient aux laminoirs à bandes à chaud, aux laminoirs à tôles à froid, aux aciéries à profilés, aux laminoirs à tubes d'acier sans soudure, etc. Par exemple, des roulements à rouleaux cylindriques à quatre rangées sont utilisés pour les rouleaux de secours des laminoirs à froid et des roulements à rouleaux coniques à quatre rangées pour les rouleaux de travail des laminoirs à chaud.

Par matériau laminé : couvre les scénarios de laminage de divers métaux tels que les tôles d'acier, les bandes d'acier, les cornières d'acier, les aciers ronds et les tubes en acier sans soudure, avec des modèles correspondants pour les laminoirs à tôles épaisses à faible vitesse et à forte charge et les laminoirs à tôles minces de précision à grande vitesse.

Remarques

Entretien et inspection réguliers : Vérifiez l'état de la graisse chaque semaine (remplacez-la soigneusement si elle devient noire ou s'agglomère) ; démonter et inspecter les chemins de roulement et les rouleaux tous les mois pour vérifier les défauts tels que l'écaillage et les indentations ; toute opération présentant des défauts est strictement interdite.

Protection des conditions de travail : installez des joints à labyrinthe et des cache-poussière aux deux extrémités du boîtier de roulement pour bloquer la poussière roulante et l'intrusion de tartre ; équipez des chemises d'eau de refroidissement pour les scénarios de laminage à chaud afin d'éviter que les roulements ne soient affectés par la chaleur radiante du matériel laminé.

Éviter les charges anormales : interdire le laminage en surcharge du broyeur pour éviter la fissuration du chemin de roulement causée par des charges d'impact excessives ; assurer le parallélisme des rouleaux pour éviter l'usure locale due aux charges excentriques.

Emballage et transport

Emballage : Chaque jeu de roulements est enveloppé dans du papier antirouille, recouvert d'un film plastique résistant à l'huile et placé dans une boîte d'emballage en bois avec des doublures de rembourrage EPS ; plusieurs ensembles sont séparés par des cloisons et des dessicants sont placés à l'intérieur de la boîte. La boîte d'emballage est marquée du modèle de roulement, de la qualité de précision, du poids et des signes tels que « à manipuler avec soin » et « à l'épreuve de l'humidité ».

Transport : Utilisez un chariot élévateur pour soulever la structure porteuse au fond de la caisse d'emballage afin d'éviter de heurter la bague extérieure du roulement ; fixez la caisse d'emballage dans le chariot avec des câbles en acier pendant le transport sur de longues distances pour éviter le déplacement du roulement ou la déformation de l'anneau provoqué par les secousses.

Stockage : Conserver dans un entrepôt sec et ventilé (humidité ≤ 60 %, température 5-30℃) ; placer les roulements horizontalement avec une hauteur d'empilage ne dépassant pas 2 couches ; vérifiez régulièrement l'état antirouille et remplacez le papier antirouille tous les 6 mois.