Roulements à billes de rainure profonde: une analyse des avantages, des caractéristiques et des processus de fabrication

Les roulements à billes à rainure profonde (DGBB) sont des roulements polyvalents avec des boules en acier comme éléments roulants et des voies de course à arc profond continu sur les anneaux intérieurs et extérieurs. Largement utilisés dans les moteurs, les pompes à eau, les composants automobiles et autres champs, ils présentent des avantages pratiques, des caractéristiques distinctes et des processus de fabrication matures.

Leurs avantages sont proéminents et adaptables. Premièrement, ils ont un coefficient de frottement faible. La conception de contact ponctuel entre les boules en acier et les voies de course à arc profond réduit la perte de friction, et lorsqu'elles sont associées à une graisse de haute qualité, elles maintiennent un fonctionnement efficace pendant de longues périodes. Deuxièmement, ils présentent d'excellentes performances en rotation. Avec une structure simple et compacte, leur vitesse limite est plus élevée que la plupart des roulements à rouleaux, et les modèles ordinaires peuvent répondre aux exigences de fonctionnement de 10 000 tr / min. Troisièmement, ils offrent une capacité de charge flexible, capable de résister aux charges axiales radiales et bidirectionnelles. Certains modèles avec des phoques fournissent également une résistance à la poussière et à l'eau, s'adaptant aux environnements poussiéreux, humides et autres. Quatrièmement, leurs coûts sont contrôlables. La structure simple et la production de masse mature les rendent beaucoup plus rentables que les roulements de contact angulaire de précision, satisfaisant les besoins industriels généraux.

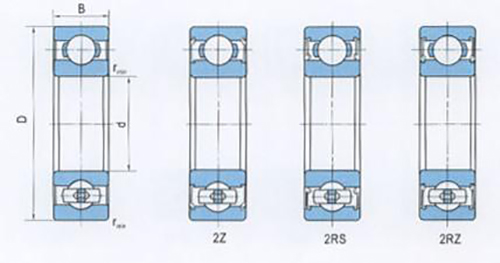

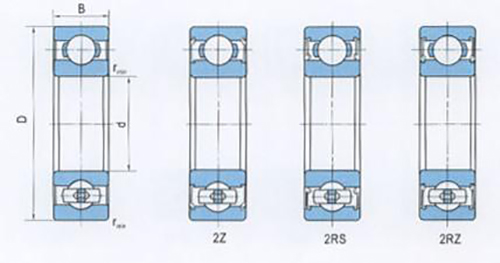

Leurs caractéristiques structurelles sont concises et distinctes. Ils se composent principalement de anneaux intérieurs, d'anneaux extérieurs, de boules en acier et de cages, avec certains modèles équipés de joints ou de couvercles de poussière. Les voies de course sont en forme d'arc profonde, correspondant fortement à la courbure des boules en acier pour permettre la transmission de charge polyvalente. Les cages sont principalement en plaques en acier ou en plastiques d'ingénierie estampillés - le premier pour les conditions de travail ordinaires, et ce dernier pour les scénarios à grande vitesse en raison de propriétés de frottement légères et faibles. Classé par le type d'étanchéité en type ouvert, double en caoutchouc (2R), double (2Z) et autres, et autres, ils répondent à différents besoins de protection.

Le processus de fabrication est mature et rigoureux. Ils sont principalement faits d'acier à roulement de chrome à haute teneur en carbone GCR15, atteignant une dureté de HRC 60-64 après trempage et trempage; L'acier inoxydable 440C est utilisé pour les scénarios résistants à la corrosion. Le traitement suit la séquence de "forge - tournant - traitement thermique - broyage - superfinition". La précision de broyage des voies de course atteint le niveau de 6, avec une rugosité de surface aussi faible que RA 0,02 μm. L'assemblage adopte le processus de "tri automatique - remplissage quantitatif de la bille - rivetage de cage" pour assurer une distribution uniforme des boules en acier. Les produits finis subissent une précision dimensionnelle, une flexibilité en rotation et des tests de bruit de vibration. Les modèles ordinaires ont des valeurs de vibration contrôlées à la qualité Z1 pour assurer la stabilité opérationnelle.